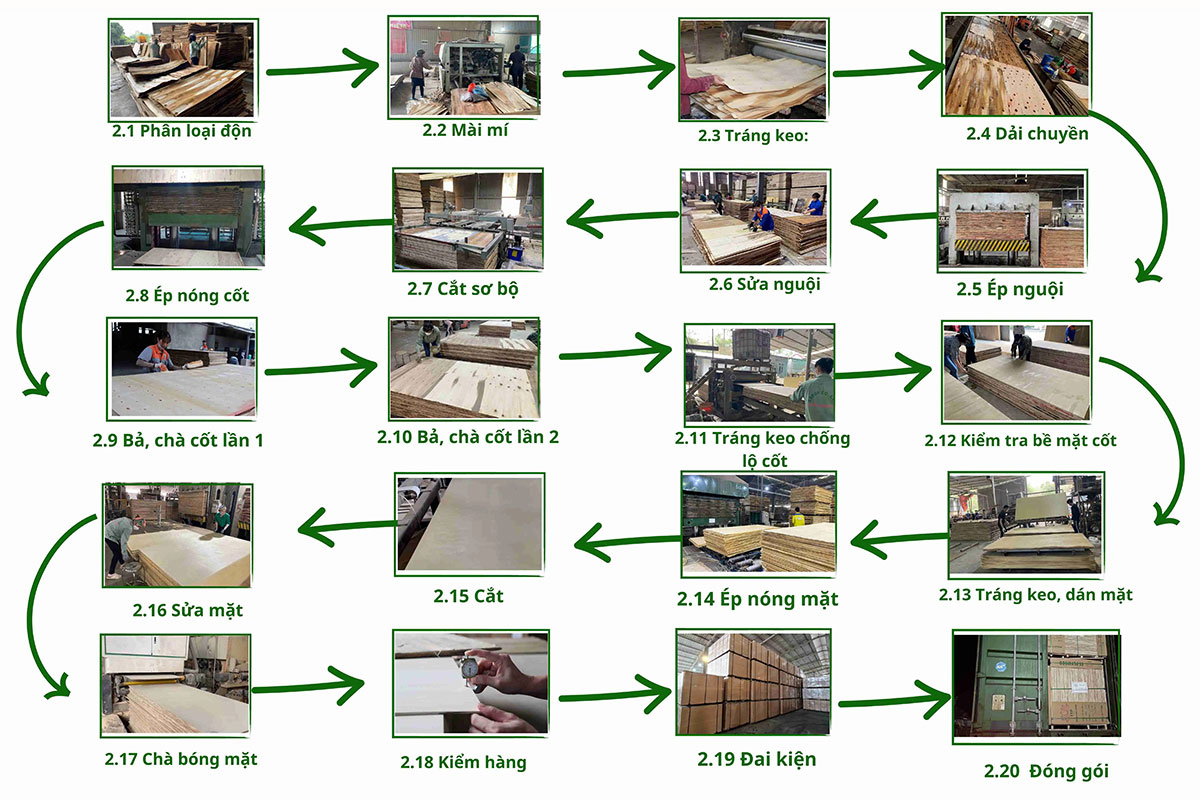

Quy trình sản xuất ván ép từ gỗ bạch dương (Birch plywood) bao gồm nhiều bước cơ bản sau đây:

1 Phân loại độn

Công nhân phân loại độn theo các loại A, B. Nhũng tấm độn không đạt yêu cầu sẽ bị bỏ đi

- Độ dày: 1,7mm hoặc 2mm

- Độ ẩm tiêu chuẩn: < 20%

100% độn mua về được kiểm tra, phân loại:

- Loại A: Mặt đẹp, phẳng, không rách, vuông vắn, đủ 4 cạnh 4 góc, không có khuyết tật

- Loại B: đủ 3 cạnh, 3-5 lỗ nhỏ < 6cm, vết rách dài

Chủ yếu, độn đưa vào sản xuất là loại A, hoặc mix một số lớp độn B

2. Mài mí

Dùng máy mài mí mài so le mặt trước, mặt sau của tấm độn xếp dọc để khi xếp chồng lên nhau không bị quá dày. Độn đem đi mài mí là những tấm độn loại A

3. Tráng keo

Từng tấm độn được đưa lần lượt qua máy tráng keo sao cho lớp keo bám đều cả hai mặt. Có 6 máy quay keo

4. Dải chuyền

Sử dụng băng chuyền xếp lớp độn khô và lớp độn ướt đan xen nhau, lớp ngoài cùng là lớp khô, sử dụng độn A đẹp. Một số lớp bên trong dùng độn BC sẽ được vá cẩn thận, các lớp mài mí xếp dọc được gắn ghim nhựa để cố định độn, tránh xô lệch

5. Ép nguội

Cho độn đã xếp vào máy ép nguội với tối thiểu 4 pittons, đảm bảo lực ép phù hợp. Đợi thời gian đủ để định hình ván ép thì lấy ra (khoảng 8 tiếng)

6. Sửa nguội

Công nhân bóc, gọt bỏ ra những phần gỗ thừa, đắp thêm vào những phần rãnh ở các mép tấm độn.

7. Cắt sơ bộ

Sau khi ép nguội, cho tấm ván qua máy để cắt sơ bộ phần rìa mép ngoài.

8. Ép nóng cốt

Lần lượt xếp ván vào maý ép cốt, mỗi tấm ván xếp vào 1 khay máy. Thời gian ép cốt tùy vào độ dày:

- 15mm : 5 phút.

- 21mm : 40 phút

Lực ép và nhiệt độ thì sẽ được điều chỉnh bởi những người công nhân lành nghề của chúng tôi.

9. Bả, chà cốt lần 1

Công nhân sẽ trám những chỗ khuyết trên bề mặt như vết nứt hay vết khía bằng hỗn hợp bột bả chuyên dụng. Đợi bột bả khô trong vòng vòng 3-4 ngày.

Đợi bột bả khô, ván sẽ được cho vào chà phá: loại bỏ những phần gồ ghề trên bề mặt. Lần lượt chà 2 mặt của tấm ván, chà mặt trên, lật ván, sau đó chà mặt còn lại.

10. Bả, chà cốt lần 2

Công nhân tiếp tục bôi bột bả lên những chỗ khiếm khuyết trên bề mặt sau khi chà phá, đợi bột bả khô vòng một ngày hoặc nửa ngày rồi cho vào chà bóng: làm bề mặt phẳng mịn

11. Tráng keo chống lộ cốt

Tiến hành cho tấm ván qua máy tráng keo chống lộ cốt, mục đích để sau này dán mặt vào thì cốt bên trong không bị lộ ra

12. Kiểm tra bề mặt của cốt

Sau khi lăn sơn, công nhân tiếp tục kiểm tra xem có còn lỗi gì trên bề mặt hay không, sử dụng bột bả bôi lên những khiếm khuyết đó

13. Tráng keo và dán mặt

Cho tấm cốt qua máy lăn keo, loại keo sử dụng để dán mặt giống keo dùng để ép cốt. Sau khi tráng keo, dán mặt birch lên 2 mặt của tấm cốt theo yêu cầu chất lượng của khách hàng

14. Ép nóng mặt

Cho tấm ván đã dán mặt vào máy ép nóng, ép trong khoảng 6-7 phút, nhiệt độ 110-120 oC, áp lực 110-120kg

15. Cắt

Dùng máy cắt cắt tấm cốt về kích cỡ yêu cầu, thường là kích thước tiêu chuẩn 1220x2440mm

16. Sửa mặt

Công nhân kiểm tra lại bề mặt xem có lỗi phồng dộp, rách mặt, thiếu mặt....thì sửa lại

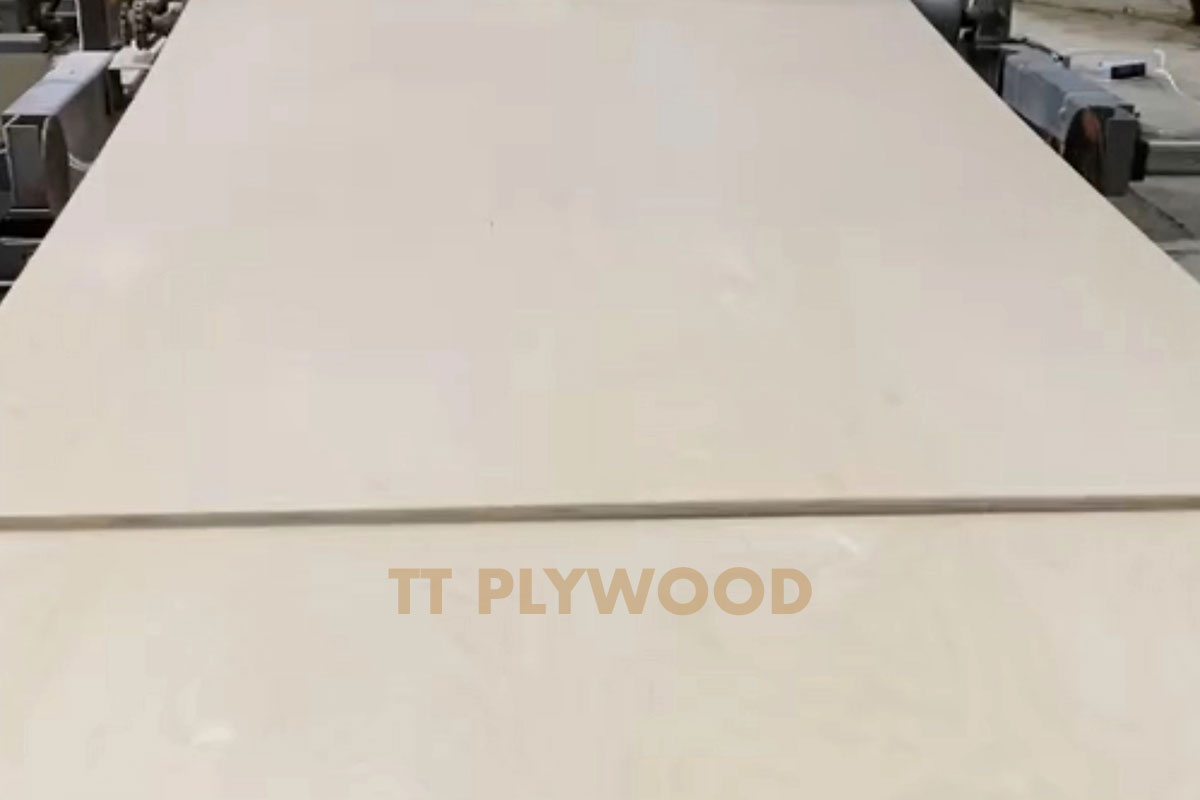

17. Chà bóng mặt

Cho tấm ván vào chà bóng 1 lần cuối cùng, cho bề mặt thật phẳng, mịn, đẹp trước khi ra thành phẩm

18. Kiểm hàng

Từng tấm ván được kiểm tra lại cẩn thận bởi những công nhân lành nghề, giảm thiểu tối đa tỉ lệ lỗi cho khách

19. Đai kiện

Trước khi được giao đến tay những khách hàng, mỗi tấm ván ép sẽ được kiểm tra kỹ lưỡng từng tấm 1 bởi đội ngũ QC giàu kinh nghiệm và tay nghề cao của chúng tôi để giảm thiểu rủi ro nhận hàng lỗi cho người mua. Công nhân của chúng tôi kiểm tra cẩn thận kích thước, độ dày, độ ẩm, mặt và mặt sau, góc cạnh, cường độ… của từng sản phẩm. Bên cạnh đó, đối với độ dày 11mm, đội QC còn dùng búa gỗ gõ vào một số điểm của tấm và lắng nghe âm thanh để kiểm tra cấu trúc và độ tách lớp bên trong.

20. Đóng gói